12 formas de solucionar problemas con las fresas CNC

Las fresas CNC son herramientas esenciales en el corte de precisión, especialmente en aplicaciones industriales como la fabricación de muebles y la producción de rótulos. Un cuidado y una técnica adecuados pueden prolongar la vida útil de estas fresas y garantizar un rendimiento óptimo. Sin embargo, incluso las fresas CNC de mayor calidad, como las de Amana Tool®, pueden tener problemas si no se les presta la atención adecuada. En esta guía, exploraremos los problemas más comunes y cómo solucionarlos para mantener sus proyectos en marcha.

Ventajas de las herramientas CNC de precisión de Amana Tool® para aplicaciones industriales

Precisión y calidad excepcionales: Las herramientas CNC de Amana Tool® están diseñadas para ofrecer una alta precisión y una calidad de corte superior, garantizando resultados precisos y uniformes para aplicaciones industriales complejas.

Durabilidad y longevidad: Fabricadas con materiales de alta calidad y procesos de ingeniería avanzados, las herramientas CNC de Amana Tool® ofrecen una mayor durabilidad y una vida útil más larga, lo que reduce la frecuencia de sustitución de herramientas y el tiempo de inactividad.

Gama versátil y completa: Amana Tool® ofrece una amplia variedad de opciones de herramientas CNC adaptadas a las diferentes necesidades industriales, incluidas brocas para fresadoras CNC, brocas para fresadoras con plaquitas CNC, brocas espirales de compresión de carburo sólido, brocas para doblar ingletes y hacer señales, brocas para fresadoras de puertas y muchas más.

En comparación con las brocas más baratas, las brocas CNC de Amana Tool® están fabricadas con vástagos rectificados con precisión y el carburo más fino. Esto garantiza un mejor agarre en la pinza, evita el deslizamiento y aumenta la vida útil de la broca, lo que las convierte en una excelente inversión para fabricantes y carpinteros serios.

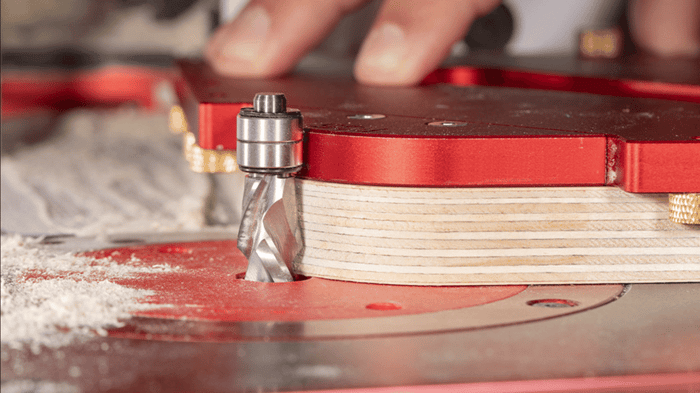

Las brocas para fresadora de corte recto de alta producción con vástago de 1/2", con metal duro micrograno fino de larga duración, son excelentes para cortar madera, MDF y contrachapado.

Las brocas para fresadora de corte recto de alta producción con vástago de 1/2", con metal duro micrograno fino de larga duración, son excelentes para cortar madera, MDF y contrachapado. 1. Desgaste de la fresa CNC

Problema: El desgaste gradual por el uso continuo reduce la eficacia de corte de las brocas CNC.

Cómo evitarlo:

- Elija el material adecuado para su fresa en función de la pieza de trabajo.

- Aplicar un programa de mantenimiento adecuado (limpieza, inspección, sustitución cuando sea necesario).

- Afile las brocas con regularidad para mantener el filo.

2. Las fresas CNC se desafilan rápidamente

Problema: Puede producirse un rápido embotamiento debido a ajustes inadecuados de velocidad y avance o al trabajo con materiales duros.

Cómo evitarlo:

- Ajuste el avance y la velocidad del husillo en función de la dureza del material.

- Utilice brocas de metal duro para materiales más duros a fin de prolongar la vida útil de la herramienta.

- Evite el sobrecalentamiento mediante un mejor control de la velocidad y una refrigeración adecuada.

3. Rotura de fresas CNC

Problema: La rotura repentina de la broca suele deberse a una fuerza excesiva o a un tipo de broca incorrecto para el trabajo.

Cómo evitarlo:

- Haga coincidir el tamaño y el tipo de broca con el trabajo y el material.

- Utilice varias pasadas para cortes más profundos a fin de reducir la tensión en la broca.

- Asegúrese de que la broca está bien sujeta y evite aplicar demasiada presión.

4. Sobrecalentamiento de las fresas CNC

Problema: El sobrecalentamiento puede quemar la broca y el material, lo que reduce la eficacia del corte.

Cómo evitarlo:

- Utilice técnicas de refrigeración adecuadas, como la refrigeración por aire o líquido.

- Asegúrese de que la velocidad del husillo es la correcta para evitar la acumulación de calor.

- Mantenga las brocas limpias y sin acumulación de material para mejorar el flujo de aire.

5. Fresas CNC que producen un mal acabado

Problema: Las superficies rugosas o el mal acabado pueden deberse a brocas desafiladas o a parámetros de corte incorrectos.

Cómo evitarlo:

- Afile o sustituya las brocas desafiladas.

- Ajuste el avance y la velocidad del husillo para adaptarlos a las propiedades del material.

- Reduzca las vibraciones garantizando la estabilidad de la broca y utilizando técnicas de corte adecuadas.

Consejo profesional:

- Utilice una broca de dos filos cuando el acabado fino sea primordial. Los dos filos equilibran la broca, eliminando la vibración que degrada el acabado del corte. Con dos cortes por revolución se consigue una superficie lisa, pero la velocidad de avance se reduce ligeramente.

6. Problemas de vibración de las fresas CNC

Problema: Las vibraciones pueden provocar una mala calidad de corte y un desgaste prematuro tanto de la broca como de la máquina.

Cómo evitarlo:

- Asegúrese de que la broca esté bien sujeta y equilibrada.

- Utilice brocas más cortas para reducir la desviación durante el corte.

- Ajuste las velocidades de avance para minimizar las vibraciones.

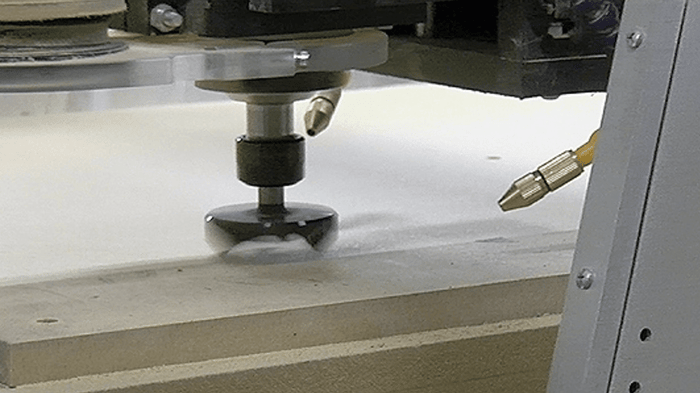

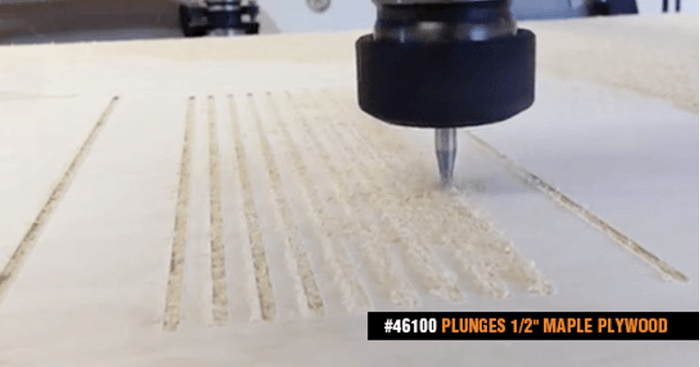

Fresas de carburo macizo de canal en espiral Plunge-2 Flute-UpCut El "up-cut" corta la madera y saca las virutas de la parte inferior, lo que permite una penetración más profunda con menos tensión en la herramienta.

Fresas de carburo macizo de canal en espiral Plunge-2 Flute-UpCut El "up-cut" corta la madera y saca las virutas de la parte inferior, lo que permite una penetración más profunda con menos tensión en la herramienta. 7. CNC Router Bits Material Build-up

Problema: La acumulación de material en la broca puede causar fricción, sobrecalentamiento y afectar al rendimiento de corte.

Cómo evitarlo:

- Limpie regularmente la broca durante los trabajos largos para evitar una acumulación excesiva.

- Utilice el recubrimiento adecuado para la herramienta de corte (como el titanio) para reducir la adherencia del material.

- Aplicar sistemas de lubricación o nebulización para evitar la acumulación de material.

8. Tamaño de broca inadecuado para el trabajo

Problema: Utilizar una broca demasiado pequeña o demasiado grande para el material o el detalle requerido puede provocar ineficacia y malos resultados.

Cómo evitarlo:

- Seleccione el tamaño de broca adecuado en función de los requisitos específicos del trabajo, especialmente para trabajos detallados.

- Para cortes complicados, utilice brocas más pequeñas y asegúrese de que su máquina tiene la precisión suficiente para manejarlas.

9. Deslizamiento de la pinza

Problema: Si la pinza no está bien apretada o está desgastada, la fresa puede resbalar y provocar cortes imprecisos o daños en la pieza de trabajo.

Cómo evitarlo:

- Inspeccione y sustituya periódicamente las pinzas desgastadas.

- Asegúrese de que la pinza esté bien apretada antes de iniciar el corte.

- Evite apretar demasiado, ya que puede dañar tanto la broca como la pinza.

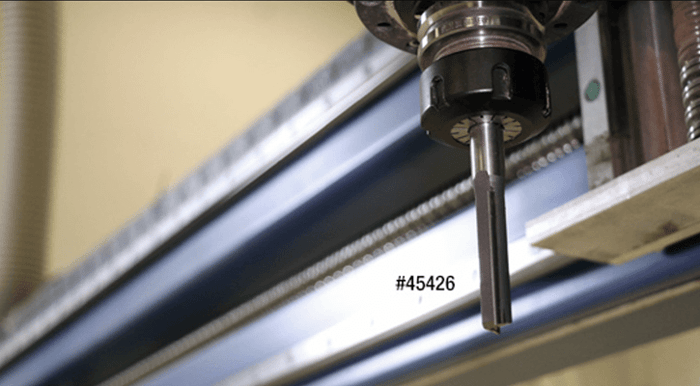

10. Profundidad de inserción de bits incorrecta

Problema: La inserción de la broca demasiado superficial o demasiado profunda en la pinza puede provocar cortes inestables o daños en la broca.

Cómo evitarlo:

- Inserte la broca hasta la profundidad recomendada, normalmente dejando al descubierto aproximadamente 1/8" del vástago.

- Evite que la broca toque fondo en la pinza, ya que esto puede causar vibraciones y un rendimiento de corte deficiente.

11. Utilización de un tipo de broca incorrecto para el material

Problema: Diferentes materiales requieren diferentes tipos de brocas. El uso de un tipo incorrecto puede dar lugar a acabados deficientes, daños en el material o un rápido desgaste de la broca.

Cómo evitarlo:

- Elija un tipo de broca adecuado para el material (por ejemplo, brocas en espiral para madera, brocas especializadas para acrílico o metales).

- Consulte las recomendaciones específicas del material para las brocas de fresado CNC para hacer coincidir el tipo de broca con el material.

Utilice las brocas de fresado de corte ascendente en espiral de 4 filos con punta esférica y punta cuadrada de acero rápido (HSS) CNC de alcance extendido para corte de espuma de Amana para aplicaciones de tallado de espuma gruesa.

Utilice las brocas de fresado de corte ascendente en espiral de 4 filos con punta esférica y punta cuadrada de acero rápido (HSS) CNC de alcance extendido para corte de espuma de Amana para aplicaciones de tallado de espuma gruesa. 12. Configuración incorrecta de la flauta de bits

Problema: La configuración de los canales puede afectar drásticamente a la calidad del corte y al arranque de material. Una configuración incorrecta provoca astillado, acabados deficientes o un arranque de material ineficaz.

Cómo evitarlo:

- Seleccione la configuración de estrías adecuada (por ejemplo, corte ascendente, descendente, compresión) en función del material y del acabado deseado.

- Para obtener bordes limpios en ambos lados del material, las brocas de compresión son ideales; para eliminar material rápidamente, las brocas de corte ascendente funcionan bien.

El rendimiento de las fresas CNC es crucial para el trabajo de precisión en aplicaciones industriales. La elección de la broca adecuada, el mantenimiento de la velocidad y las velocidades de avance apropiadas y la práctica de buenos hábitos de mantenimiento pueden reducir significativamente problemas comunes como el desgaste, el embotamiento, el sobrecalentamiento y la rotura. Invertir en brocas CNC de alta calidad, como los productos de Amana Tool®, garantiza no sólo un mejor rendimiento sino también una mayor vida útil de la herramienta, ayudándole a conseguir excelentes resultados de forma constante.