ROI en Fresas CNC: Calcule la vida útil de las herramientas y el coste por pieza

Índice

- Por qué el ROI de las herramientas importa más que nunca

- Comprender la vida útil de las herramientas y el coste por pieza

- Donde cambian los números: Recubrimiento, geometría y material

- Ejemplo de caso: Coste por pieza en producción real CNC

- ROI más allá de la longevidad: Los multiplicadores ocultos

- Rentabilidad práctica para pequeños talleres CNC

- Medir lo que importa

- Explore las brocas para fresadora CNC con recubrimiento Spektra™.

- Preguntas frecuentes

Cómo medir el verdadero retorno de la inversión en sus fresas CNC mediante la comprensión de la vida útil de las herramientas, el coste por pieza y lo que realmente impulsa su retorno de la inversión.

Por qué el ROI de las herramientas importa más que nunca

En los talleres de CNC de hoy en día, los márgenes se reducen a menudo a los números más pequeños: segundos ahorrados del tiempo de ciclo, fracciones de milímetro en el desgaste de la herramienta o unos pocos dólares ahorrados por trabajo. Uno de los factores de coste que más se pasan por alto en cualquier configuración de producción es la vida útil de la propia herramienta de corte.

Una fresa no sólo cuesta lo que pone en la etiqueta. Cada herramienta representa tiempo de preparación, desgaste de la maquinaria y calidad del producto acabado. Los fabricantes y propietarios de talleres más inteligentes calculan el coste por pieza, no solo el coste por broca, y ahí es donde la elección de las herramientas empieza a marcar una diferencia apreciable.

Comprender la vida útil de las herramientas y el coste por pieza

Empieza con algo sencillo. Tu coste por pieza para una fresa es:

Coste de la herramienta ÷ Número de piezas producidas = Coste por pieza

Si una broca de 40 $ corta 100 piezas antes de desafilarse, cada pieza cuesta 0,40 $ en herramientas. Si otra broca de 60 dólares corta 250 piezas, sólo cuesta 0,24 dólares por pieza, lo que supone un ahorro del 40% en costes operativos. Ahora multiplique esto por miles de piezas al mes o por varias estaciones CNC, y la broca "premium" se convierte en una ventaja financiera en lugar de un gasto.

El exclusivo grado de carburo de Spektra, la geometría de holgura aumentada y los filos de corte afilados como cuchillas con canales pulidos proporcionan un acabado superior y una mayor vida útil de la herramienta, especialmente en materiales abrasivos. Ideal para entornos de producción. Se utiliza principalmente en máquinas CNC pero se puede utilizar con fresadoras portátiles de mano y de mesa.

El exclusivo grado de carburo de Spektra, la geometría de holgura aumentada y los filos de corte afilados como cuchillas con canales pulidos proporcionan un acabado superior y una mayor vida útil de la herramienta, especialmente en materiales abrasivos. Ideal para entornos de producción. Se utiliza principalmente en máquinas CNC pero se puede utilizar con fresadoras portátiles de mano y de mesa.Donde cambian los números: Recubrimiento, geometría y material

La vida útil de una herramienta depende de tres factores principales: el material de corte, la geometría y el recubrimiento. Cada uno de ellos influye en la duración de la broca, en la limpieza del corte y, en última instancia, en el coste de producción de cada pieza. Entender cómo interactúan estos factores ayuda a explicar por qué dos brocas de aspecto similar pueden ofrecer rentabilidades muy diferentes.

Material de corte

La base de cualquier fresa es el material del que está hecha. Las brocas de metal duro, como las de la línea Spektra™, ofrecen la mejor combinación de dureza, rigidez y resistencia al calor para trabajos CNC. A diferencia de las brocas con punta de metal duro, que adhieren pequeños insertos de metal duro a un cuerpo de acero, las brocas de metal duro sólido mantienen una resistencia constante en toda la herramienta. Esto se traduce en cortes más suaves, menos vibraciones y mejor retención del filo bajo cargas continuas. Cuando la precisión y la repetibilidad son importantes, el material base de la broca es el primer punto de partida de la ROI.

Geometría

Aunque el recubrimiento suele ser el centro de atención, la geometría desempeña un papel igualmente crítico en la vida útil de la herramienta y la calidad del acabado. La geometría se refiere a la forma y los ángulos exactos de la broca: los ángulos de desprendimiento, relieve y hélice; el número y el pulido de los filos; e incluso la transición entre el filo de corte y el mango.

Las brocas Spektra™ de Amana son conocidas por la precisión de su geometría de flancos y sus canales pulidos, que reducen la fricción y la acumulación de calor. El filo de corte más afilado y refinado corta el material limpiamente en lugar de rasparlo, prolongando la vida útil de la herramienta y produciendo superficies más lisas. Cada tipo de broca utiliza una geometría adaptada a su tarea: las brocas de compresión equilibran las espirales de corte ascendente y descendente para minimizar el desgarro, las brocas de filo en O utilizan un filo profundo y pulido para evacuar eficazmente las virutas de plástico y las brocas en espiral combinan una acción de cizallado y barrenado para conseguir cortes más limpios en madera y materiales compuestos. El recubrimiento protege la geometría, pero es la propia geometría la que determina la eficacia de la broca en el corte, la evacuación de virutas y la resistencia al desgaste con el paso del tiempo.

Revestimiento

El producto más destacado de la gama de Amana es el recubrimiento Spektra™ Extreme Life, que utiliza una capa de nanocompuesto nACo® para mejorar la resistencia al desgaste, la resistencia al calor y la suavidad de la superficie. El recubrimiento tiene una dureza Vickers de aproximadamente 4.500 en la superficie de corte, lo que respalda una afirmación conservadora de cara al público de hasta 2,5 veces más vida útil de la herramienta en comparación con las brocas sin recubrimiento.

Es física en el filo: los recubrimientos más duros resisten las microvirutas, mientras que la menor fricción ayuda a evacuar las virutas con mayor eficacia y reduce el calor, dos de los mayores enemigos de la vida útil de la herramienta. El resultado es un filo más afilado que dura más, corta de forma más limpia y funciona a menor temperatura, lo que mejora el coste por pieza en casi todas las categorías de materiales CNC.

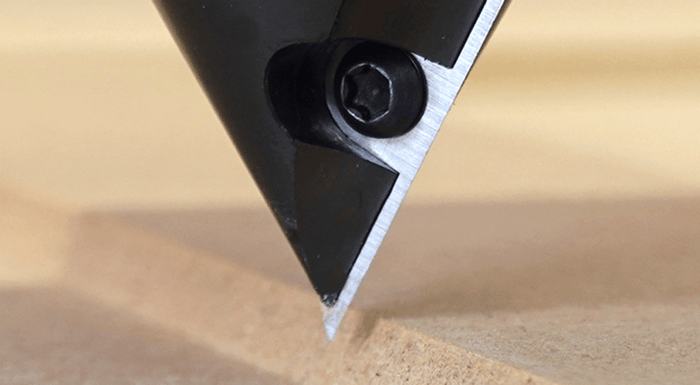

Las brocas de compresión Spektra están diseñadas para aplicaciones CNC que requieren altas velocidades de avance y cortes de compresión impecables. Especialmente adecuadas para melamina de doble cara o material laminado.

Las brocas de compresión Spektra están diseñadas para aplicaciones CNC que requieren altas velocidades de avance y cortes de compresión impecables. Especialmente adecuadas para melamina de doble cara o material laminado.Ejemplo de caso: Coste por pieza en producción real CNC

Considere una de las favoritas del taller para chapas: la fresa de compresión Amana 46170-K 1/4".

| Tipo de bit | Precio | Avg. Vida útil (piezas) | Coste por pieza |

|---|---|---|---|

| Punta de compresión sin recubrimiento | $40 | 100 | $0.40 |

| Spektra™ 46170-K | $60 | 250 | $0.24 |

Incluso con un multiplicador conservador de 2,5×, la broca revestida produce más piezas por herramienta, menos cambios de broca y menos tiempo de inactividad: alrededor de un 40% de ahorro por pieza, sin contar los bordes más limpios y la reducción del reprocesado.

La misma historia se repite en los modelos más populares:

- 46202-K (1/4") Espiral de corte ascendente

- 46225-K (1/8") Espiral de corte ascendente

- 46170-K (1/4") Compresión

- 46172-K (3/8") Compresión

- 51411-K (1/8") Espiral "O" de corte de plástico de un solo filo

- 51404-K (1/4") Espiral "O" de corte de plástico de un solo filo

Consejo: Cuando se cortan materiales que generan calor o polvo fino -acrílico, HDU, laminados de madera contrachapada- la diferencia en el desgaste de los bordes entre las brocas recubiertas y las no recubiertas se vuelve dramática después de sólo unas pocas pasadas.

Las fresas de corte de plástico de carburo macizo con estrías en espiral "O" utilizan el mejor carburo submicrograno, tienen un sistema especial de procesamiento de filos patentado y presentan un filo de corte pulido superalto con un exclusivo "acabado de espejo", lo que da como resultado cortes limpios, un acabado superior y una mayor vida útil de la herramienta. El proceso de afilado/acabado del filo en "O" en espiral aumenta las velocidades de avance, lo que permite fresar más metros lineales en menos tiempo.

Las fresas de corte de plástico de carburo macizo con estrías en espiral "O" utilizan el mejor carburo submicrograno, tienen un sistema especial de procesamiento de filos patentado y presentan un filo de corte pulido superalto con un exclusivo "acabado de espejo", lo que da como resultado cortes limpios, un acabado superior y una mayor vida útil de la herramienta. El proceso de afilado/acabado del filo en "O" en espiral aumenta las velocidades de avance, lo que permite fresar más metros lineales en menos tiempo.ROI más allá de la longevidad: Los multiplicadores ocultos

- Reducción del tiempo de inactividad: Menos cambios de herramienta significan menos tiempo volviendo a cero, comprobando las compensaciones y reiniciando la producción.

- Avances y velocidades más rápidos: La menor fricción y la evacuación más limpia de la viruta suelen permitir aumentos modestos de velocidad sin riesgo de quemar la herramienta.

- Menor tasa de desechos: Los bordes afilados y duros reducen el desgarro, las vibraciones y la fusión, lo que permite obtener piezas más limpias y menos desechos.

- Longevidad de la máquina: El corte suave reduce la carga y las vibraciones del husillo, lo que prolonga la vida útil de la máquina.

Rentabilidad práctica para pequeños talleres CNC

No necesita una pila de análisis completa. Haz un seguimiento de lo básico:

- ¿Cuántas hojas o piezas produce una broca antes de jubilarse?

- ¿Horas aproximadas de funcionamiento por herramienta?

- ¿Pérdida de tiempo por cambio de herramienta (preparación, sondeo, verificación)?

El cambio de espirales sin recubrimiento a brocas con recubrimiento Spektra puede reducir drásticamente los cambios de herramienta, a menudo liberando una o dos horas más de mecanizado productivo a la semana. Un retorno de la inversión tangible.

Medir lo que importa

Lleve un registro sencillo o una hoja de cálculo de los cambios de brocas, materiales y horas de funcionamiento. Los patrones surgen rápidamente y la justificación de costes para herramientas de gama alta se hace evidente.

Si su equipo corta con regularidad materiales compuestos densos, MDF o plásticos, las brocas CNC con recubrimiento Spektra ofrecen ganancias directas:

- Mayor vida útil de las herramientas (afirmación de seguridad pública: hasta 2,5 veces)

- Bordes y acabados más limpios

- Menos interrupciones y cambios

- Menor coste real por pieza

Explore las brocas para fresadora CNC con recubrimiento Spektra™.

Encuentre una combinación para su material y aplicación: Colección Spektra™ en HerramientasHoy.

Preguntas frecuentes

¿Cómo se calcula el coste por pieza de una fresa?

Divida el coste de la broca por el número de piezas o chapas que corta antes de desafilarse. Por ejemplo, una broca de 60 $ que corta 250 piezas tiene un coste de herramienta de 0,24 $ por pieza. Esto le ayudará a comparar el retorno de la inversión real entre tipos de brocas o recubrimientos.

Cuál es la principal ventaja del revestimiento Spektra™?

El recubrimiento de nanocompuesto nACo® utilizado en la línea Spektra de Amana proporciona hasta 2,5 veces más vida útil de la herramienta en comparación con las brocas sin recubrimiento. Endurece el filo de corte a unos 4.500 Vickers y reduce la fricción, el calor y las microastillas, todo lo cual prolonga la vida útil de la herramienta y mejora la calidad del acabado.

¿Merece la pena el retorno de la inversión en brocas revestidas para los pequeños talleres de CNC?

100%. Aunque no trabaje 24 horas al día, 7 días a la semana, menos cambios de herramienta, cortes más limpios y resultados más uniformes ahorran tiempo y reducen los desechos. A lo largo de meses de corte, la reducción de los tiempos de inactividad y los residuos compensan el mayor coste inicial.

¿Qué materiales se benefician más de las brocas con revestimiento Spektra?

Los materiales de alta fricción o sensibles al calor, como MDF, contrachapado, HDU, PVC y acrílico , son los más beneficiados. Los recubrimientos reducen la acumulación de calor, lo que impide que la resina y el plástico se fundan o se adhieran al filo de corte.

¿Cómo puedo saber cuándo ha llegado el momento de sustituir una fresa?

Observe si hay bordes romos, quemaduras, vibraciones o acabados de corte ásperos. Si la broca empieza a producir más polvo que virutas, o requiere velocidades de avance reducidas para mantener la calidad, está cerca del final de su vida útil eficiente, y el coste por pieza empieza a subir rápidamente.