Cómo eliminar el polvo del taller

El polvo es un problema grave en cualquier taller de carpintería. Hay varias formas de solucionarlo. Haga lo que haga, decídase lo antes posible, porque no se trata sólo de ensuciar el suelo. Tus pulmones están en juego.

DE ACUERDO. Así pues, los colectores de polvo están pensados para la recogida de polvo a gran escala de máquinas fijas, ya que manipulan partículas más grandes y mayores volúmenes de residuos, mientras que los aspiradores de polvo son más portátiles y están diseñados para acoplarse directamente a las herramientas o para la limpieza del taller.

Elegir entre ellos depende de las necesidades específicas de su tienda.

Coge uno. O el otro. En cualquier caso, consigue uno bueno.

Constantemente oímos a carpinteros que desearían haberse tomado más en serio el tema de la extracción de polvo desde el principio, antes de equipar su taller. No sea usted esa persona.

Vamos a ello.

Colector de polvo:

- Función principal: Un colector de polvo está diseñado para recoger el polvo de varias máquinas en un taller de carpintería. Normalmente sirve para máquinas grandes y fijas, como sierras de mesa, ensambladoras y cepilladoras. (Para que conste, las ensambladoras y las cepilladoras generan más polvo que cualquier otra máquina).

- Diseño: Los colectores de polvo suelen tener una mayor capacidad y están diseñados para manejar grandes volúmenes de polvo y residuos de mayor tamaño. Suelen constar de una gran unidad central con un potente motor y ventilador, y se conectan a varias máquinas a través de una red de conductos.

- Aplicación: Ideales para la recogida de polvo continua y de gran volumen durante periodos prolongados. Son más adecuados para recoger serrín y virutas directamente de las máquinas para trabajar la madera durante su funcionamiento.

- Presión/Volumen: Los colectores de polvo suelen considerarse sistemas de gran volumen ybaja presión. Están diseñados para manejar un gran volumen de aire a una presión relativamente baja.

Esto los hace ideales para capturar y filtrar partículas grandes y grandes volúmenes de polvo del aire en una zona amplia o de varias máquinas a la vez, como en talleres de carpintería o instalaciones de fabricación.

Extractor de polvo:

- Función principal: Un extractor de polvo está diseñado para ser más portátil y suele utilizarse para limpiar el polvo y los residuos del suelo o para acoplarlo directamente a herramientas eléctricas para la recogida localizada de polvo. Se centra más en capturar partículas de polvo más finas que pueden ser perjudiciales para la salud si se inhalan.

- Diseño: Los extractores de polvo suelen ser más compactos y portátiles, y están equipados con un sistema de filtración diseñado para capturar las partículas de polvo más finas. A menudo incorporan un filtro HEPA para garantizar la captura de las partículas de polvo más pequeñas.

- Aplicación: Ideal para usar con herramientas eléctricas manuales como lijadoras, sierras circulares o cualquier herramienta que genere polvo fino. También se utilizan para la limpieza general en el taller.

- Presión/Volumen: Los extractores de polvo suelen ser sistemas de bajo volumen yalta presión. Están diseñados para proporcionar una aspiración más potente a una presión más alta, pero con un volumen de aire menor.

Esto los hace adecuados para acoplarlos directamente a las herramientas eléctricas y extraer el polvo y los residuos en su origen, especialmente cuando se necesita una aspiración precisa, como ocurre con las herramientas eléctricas manuales durante las operaciones de taladrado, corte o lijado.

La principal diferencia radica en su aplicación y capacidad: los colectores de polvo son más adecuados para la captación de polvo a gran escala de máquinas fijas, ya que manipulan partículas más grandes y mayores volúmenes de residuos, mientras que los aspiradores de polvo son más portátiles y están diseñados para el acoplamiento directo de herramientas o la limpieza, centrándose en partículas más finas.

Elegir entre ellos depende de las necesidades específicas de su taller de carpintería, como el tamaño del taller, el tipo de trabajo que se realiza y el volumen de residuos.

Y, para que quede claro, para las partículas realmente finas se necesita un filtro de aire.

Filtro de aire:

Los colectores de polvo y los filtros de aire (o depuradores de aire) desempeñan funciones complementarias en la gestión de la calidad del aire en los talleres de carpintería, pero no se sustituyen mutuamente. Cada uno tiene una función específica en el control del polvo y las partículas. Comprender la diferencia entre ambos y cómo funcionan juntos es clave para crear un entorno de trabajo seguro y limpio.

Aunque los colectores de polvo son eficaces para capturar las partículas más grandes, no capturan las partículas de polvo más finas que permanecen suspendidas en el aire durante horas. Estas partículas finas son las más perjudiciales para la salud respiratoria si se inhalan.

Piense en ello. Cuando esté lijando, por ejemplo, probablemente lleve una mascarilla. (Al menos, eso esperamos).

Cuando acabes, probablemente te quitarás la mascarilla. La mayoría de la gente lo hace.

Pero las partículas realmente finas, las que no se ven, permanecen en el aire durante horas y, cuando se respiran, penetran profundamente en los pulmones y pueden causar el mayor daño.

Admitámoslo: si te entra un poco de serrín en la boca, es mucho más probable que te lo tragues que que lo inhales. ¿Pero partículas microscópicas en el aire? Bueno... Todos hemos oído cómo acaba esa historia.

- Función principal: Diseñado para limpiar el aire en todo el taller mediante la captura de partículas en suspensión, incluyendo el polvo fino que los colectores de polvo pueden pasar por alto.

- Cómo funcionan: Los purificadores de aire suelen utilizar un ventilador para hacer circular el aire a través de una serie de filtros que atrapan las partículas finas antes de devolver el aire limpio a la habitación.

- Colocación: Estas unidades pueden montarse en el techo o colocarse en el suelo y se utilizan como complemento, no como sustituto, de los colectores de polvo.

- Enfoque integrado: Para obtener una calidad de aire óptima, ambos sistemas deben utilizarse conjuntamente. Un colector de polvo elimina la mayoría de las partículas en su origen, reduciendo significativamente la cantidad de polvo que se transporta por el aire. A continuación, un purificador de aire filtra el resto de partículas suspendidas en el aire del entorno del taller.

- Salud y seguridad: La combinación de ambos sistemas ayuda a reducir significativamente la inhalación de partículas de polvo nocivas, contribuyendo a un entorno de trabajo más seguro y confortable.

Los colectores/extractores de polvo y los filtros de aire desempeñan un papel crucial en la gestión del polvo y el control de la calidad del aire en los talleres de carpintería. Los colectores de polvo capturan las partículas más grandes en la fuente, mientras que los filtros de aire eliminan las partículas más finas del aire, mejorando la calidad general del aire. No se sustituyen entre sí, sino que trabajan juntos para ofrecer una solución integral a la gestión del polvo y las partículas.

Para obtener la mejor protección contra el polvo y garantizar un entorno de trabajo saludable, se recomienda utilizar ambos sistemas conjuntamente.

Entonces, ¿cuál necesito?

El sistema más sencillo, y con el que empiezan la mayoría de los aficionados, es un aspirador de taller conectado directamente a la máquina. Eso es un EXTRACTOR de polvo. La mayoría de las máquinas para aficionados, sierras de mesa, mesas de fresado, etc., vienen con puertos de aire de 2" a los que se puede conectar la manguera de un aspirador de taller típico.

Funciona, en su mayor parte. Para las máquinas de nivel de entrada, ese puerto en su herramienta eléctrica va a ser el punto débil de su sistema. Habrá fugas de serrín que no llegarán al puerto. Y entonces sólo tendrá que utilizar la aspiradora para limpiar la máquina y el suelo.

No es lo ideal. Tendrás que arrastrar la aspiradora de una máquina a otra o tropezarte con ella. Pero funciona.

El siguiente paso consiste en conectar un prefiltro, denominado separador de polvo, que separará las partículas más grandes del sistema antes de que el serrín llegue al recipiente de la aspiradora. Las virutas más grandes y las partículas de polvo caerán en un cubo inferior, y sólo las partículas más finas continuarán en el aspirador. Esto prolongará enormemente la vida útil de su filtro de aspiración.

Sin duda una mejora, pero ahora tienes dos cosas que arrastras por el taller y con las que tropiezas.

Además, si te llevas la aspiradora al lugar de trabajo, no sólo es incómoda, sino que parece, bueno, desordenada.

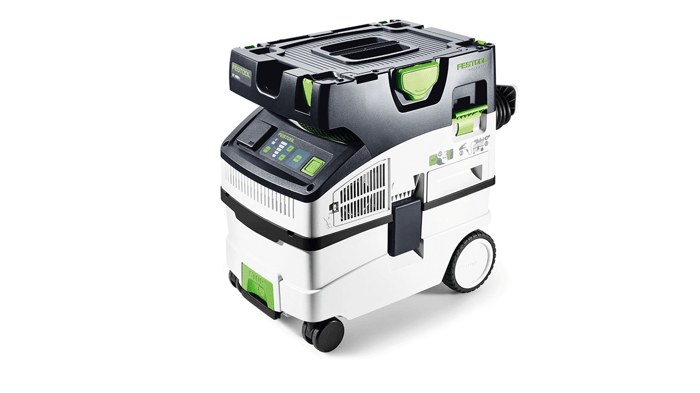

Para un aspecto profesional, le recomendamos el aspirador CleanTec HEPA de Festool con el complemento CT Cyclone. Compacto y potente, no volverá a utilizar un aspirador de taller.

Si la portabilidad no es una preocupación, la siguiente mejora para un sistema de extracción de polvo son los conductos fijos.

Instalación de conductos

Los conductos son imprescindibles para un colector de polvo, y algo bueno para un extractor de polvo que no se desplaza.

Las grandes mamás definitivamente necesitan conductos

Instalar conductos para un colector de polvo en un taller de carpintería implica planificar y comprender la dinámica del flujo de aire para garantizar una recogida eficaz del polvo y un entorno de trabajo limpio. Estos son los pasos clave y las mejores prácticas para instalar conductos para un colector de polvo:

- Planifique su distribución:

Trace un plano de su taller: Haga un croquis de la distribución de su taller, incluyendo todas las herramientas fijas que se conectarán al colector de polvo. Considere las rutas más directas para los conductos a cada herramienta para minimizar la longitud y las curvas en los conductos.

Colocación central: Coloque el colector de polvo en posición central si es posible, para reducir la longitud de los conductos y mejorar la eficacia. - Elija el material adecuado para los conductos:

Metal frente a PVC: Los conductos metálicos (acero galvanizado o aluminio) suelen recomendarse por su durabilidad y menor acumulación de electricidad estática que los de PVC. Sin embargo, el PVC también suele utilizarse por su facilidad de instalación y su menor coste. Si utiliza PVC, considere la posibilidad de conectarlo a tierra para reducir la acumulación de electricidad estática.

Los aspiradores de polvo más pequeños suelen utilizar conductos de PVC de 2,5", mientras que los aspiradores de polvo más grandes utilizan conductos metálicos de 4"-6". - Determine el tamaño de los conductos:

Requisitos de caudal de aire: El tamaño de los conductos debe basarse en los requisitos de caudal de aire de su colector de polvo y de las máquinas a las que servirá. Por lo general, se recomiendan conductos más grandes (por ejemplo, de 6 pulgadas de diámetro) para las líneas principales, reduciéndose el tamaño de los ramales a medida que llegan a las herramientas individuales.

Cálculos de CFM: Calcule los pies cúbicos por minuto (CFM) necesarios para cada máquina y asegúrese de que el colector de polvo y los conductos pueden cumplir estos requisitos. - Minimice las curvas y la longitud:

Tramos rectos: Utilice el mayor número posible de tramos rectos. Cada curva o codo en los conductos puede reducir significativamente la eficiencia del flujo de aire.

Radio de curvatura: Cuando sea necesario realizar curvas, utilice codos de radio amplio en lugar de curvas cerradas para minimizar la resistencia al flujo de aire. - Instale compuertas de chorro:

Controle el flujo de aire: Instale compuertas de chorro en cada conexión de la máquina para controlar el flujo de aire y garantizar que la aspiración se concentra donde se necesita. Cierre las compuertas de las máquinas que no estén en uso para maximizar la eficacia de la captación de polvo en la herramienta activa. - Garantice un sellado adecuado:

Prevención de fugas: Asegúrese de que todas las conexiones, costuras y juntas estén correctamente selladas para evitar fugas de aire. Utilice cinta metálica o sellador de conductos para conductos metálicos. En el caso del PVC, asegúrese de que las conexiones estén bien ajustadas y considere la posibilidad de utilizar cemento para PVC para conseguir un sellado hermético. - Prueba y ajuste:

Comprobación del sistema: Una vez instalado, pruebe el sistema en busca de fugas o ineficiencias. Utilice un anemómetro para medir el caudal de aire en varios puntos del sistema y ajústelo según sea necesario. - Consideraciones de seguridad:

Peligros de incendio: Tenga en cuenta el riesgo potencial de incendio. Asegúrese de que el sistema está conectado a tierra si opta por el PVC para evitar la acumulación de electricidad estática, que puede inflamar el serrín.

Asesoramiento profesional: Para sistemas complejos o si no está seguro, pida consejo a un contratista profesional de HVAC o a un especialista en sistemas de captación de polvo para asegurarse de que su sistema es seguro y eficiente.

Recuerde que el objetivo es crear un sistema de captación de polvo que capture y elimine eficazmente el polvo en su origen, mejorando la calidad del aire y reduciendo el tiempo de limpieza en su taller de carpintería. La planificación, instalación y mantenimiento adecuados de los conductos son pasos cruciales para lograr este objetivo.

Instalar filtro de aire

No olvides añadir un filtro de aire. Los mejores atrapan el 99% de las partículas de hasta 5 micras (el cabello humano tiene una media de 50 micras) y utilizan un temporizador para permanecer encendidos hasta 9 horas después de salir de la tienda.

Cuélgalos del techo o colócalos en un armario en el lugar de trabajo. Tus pulmones te lo agradecerán.

Sistema de filtración de aire Powermatic, 1/4HP 1PH 115V, con mando a distancia; viene con dos asas para su transporte.

Preguntas frecuentes

¿Qué es un filtro HEPA?

Los filtros HEPA, siglas de High-Efficiency Particulate Air, están diseñados para eliminar del aire que los atraviesa al menos el 99,97% de las partículas en suspensión de 0,3 micras (µm) de diámetro. El tamaño de 0,3 micras se utiliza en las pruebas de los filtros HEPA porque representa el tamaño de partícula más penetrante (MPPS), que es el tamaño más difícil de capturar para un filtro.

Las partículas mayores o menores de 0,3 micras se filtran en realidad con una eficacia aún mayor debido a la forma en que fluye el aire y se comportan las partículas a diferentes tamaños. Esto hace que los filtros HEPA sean muy eficaces para capturar una amplia gama de partículas, como polen, esporas de moho, restos de ácaros del polvo, humo de tabaco y bacterias.

¿Qué es el MERV?

En el contexto de la carpintería y la filtración de aire, MERV son las siglas en inglés de "Minimum Efficiency Reporting Value" (valor mínimo de eficacia declarado). El sistema de clasificación MERV evalúa la eficacia de los filtros de aire en función de su capacidad para capturar partículas suspendidas en el aire de distintos tamaños. Esta clasificación es crucial en entornos en los que la calidad del aire es una preocupación, como los talleres de carpintería, porque ayuda a seleccionar el sistema de filtración de aire adecuado para capturar el serrín fino y otras partículas.

La escala de clasificación MERV va de 1 a 16:

- Los filtros MERV 1-4 capturan las partículas grandes y se suelen utilizar en entornos residenciales para la filtración básica del aire.

- Los filtros MERV 5-8 capturan mejor las partículas pequeñas y son adecuados para edificios residenciales y comerciales.

- Los filtros MERV 9-12 son aún más eficaces a la hora de capturar partículas más pequeñas y suelen utilizarse en hospitales y entornos residenciales más saludables.

- Los filtros MERV 13-16 son los más eficaces a la hora de capturar partículas muy pequeñas, incluidas bacterias y portadores de virus. Estos filtros se utilizan en edificios comerciales superiores, hospitales y lugares donde la calidad del aire debe estar estrechamente controlada.

Para los talleres de carpintería, el uso de filtros con una clasificación MERV más alta (por ejemplo, MERV 9-12) es beneficioso porque pueden capturar con mayor eficacia las partículas finas de serrín, que son un subproducto común de la carpintería. Esto ayuda a mantener el aire más limpio, reduciendo el riesgo de problemas respiratorios y garantizando un entorno de trabajo más seguro.

¿Puede acumularse electricidad estática en los conductos de PVC?

Sí, la electricidad estática puede acumularse en los conductos de PVC (cloruro de polivinilo). Esta acumulación se produce debido a la fricción generada cuando las partículas y los residuos se mueven a través de los conductos. El movimiento de estas partículas contra el material de PVC puede crear una carga estática en la superficie de los conductos. Esta acumulación de electricidad estática es un problema en los sistemas de captación de polvo utilizados en la carpintería y otros entornos en los que hay partículas en suspensión en el aire. La acumulación de electricidad estática plantea riesgos de seguridad, como la posibilidad de que se enciendan polvos o humos inflamables, y también puede provocar la adherencia de polvo en el interior de los conductos, reduciendo la eficacia del sistema de recogida de polvo. Para mitigar estos riesgos, a menudo se recomienda conectar a tierra los conductos de PVC para disipar de forma segura la carga estática.

Si mi taller de carpintería dispone de un sistema de filtración de aire HEPA, ¿sigo necesitando llevar mascarilla?

Aunque un sistema de filtración HEPA (High Efficiency Particulate Air) mejora significativamente la calidad del aire en un taller de carpintería al capturar al menos el 99,97% de las partículas de hasta 0,3 micras de tamaño, incluido el serrín y otras partículas finas, la decisión de utilizar una mascarilla depende de varios factores:

- Intensidad de la producción de polvo: Durante las operaciones que producen una gran cantidad de polvo rápidamente, como el lijado, aserrado o fresado, el sistema de filtración de aire no capturará todas las partículas inmediatamente. En estos casos, el uso de una mascarilla proporcionará protección frente a la inhalación de polvo que aún no se haya filtrado.

- Tipo de trabajo que se realiza: Ciertas tareas pueden generar tipos de polvo más nocivos, como el de la madera tratada, el cedro o los materiales que liberan partículas más tóxicas. En estos casos, el uso de una mascarilla ofrece una protección adicional frente a estas sustancias más peligrosas.

- Eficacia y colocación del sistema de filtración: La eficacia de un sistema de filtración HEPA también depende de su colocación y capacidad en relación con el tamaño del espacio de trabajo y el volumen de aire que puede limpiar. Si el sistema no capta adecuadamente el polvo de todas las zonas del taller, es aconsejable utilizar equipos de protección individual (EPI).

- Problemas de salud personales: Las personas con problemas respiratorios, alergias o sensibilidad al polvo pueden beneficiarse del uso de una mascarilla en todo momento, incluso si se dispone de un sistema de filtración de aire de alta calidad, ya que es posible que siga habiendo cierto nivel de partículas en el aire.

- Directrices reglamentarias y de seguridad: Dependiendo de la normativa local y de las directrices de seguridad en el lugar de trabajo, puede ser necesario el uso de mascarilla como parte de los procedimientos operativos estándar en los talleres de carpintería, independientemente de la presencia de sistemas de filtración de aire.

En resumen, aunque un sistema de filtración de aire HEPA reduce en gran medida las partículas suspendidas en el aire y mejora la calidad general del aire en un taller de carpintería, el uso de una mascarilla puede proporcionar protección personal adicional, especialmente durante tareas que generan altos niveles de polvo, para personas con problemas de salud específicos o cuando se trabaja con materiales especialmente peligrosos. Es esencial evaluar las condiciones y riesgos específicos de su taller de carpintería y seguir las directrices y normativas de seguridad aplicables.

¿Con qué frecuencia debo limpiar o sustituir los filtros del sistema de filtración de aire o de captación de polvo de mi taller de carpintería?

La frecuencia con la que debe limpiar o sustituir los filtros del sistema de filtración de aire o de captación de polvo de su taller de carpintería depende de varios factores, como el tipo de sistema, el volumen de trabajo que se realiza, los tipos de materiales con los que se trabaja y las recomendaciones del fabricante. He aquí algunas directrices generales:

Para sistemas de filtración de aire:

- Prefiltros: Están diseñados para capturar partículas más grandes y normalmente pueden limpiarse con más frecuencia, a menudo mensualmente, dependiendo del uso. A menudo pueden aspirarse o lavarse y reutilizarse.

- Filtros HEPA primarios: Capturan partículas más finas y normalmente deben sustituirse con menos frecuencia que los prefiltros, posiblemente cada 6 a 12 meses, según las directrices del fabricante y los patrones de uso. Si su sistema tiene un medidor, puede ayudarle a saber cuándo se reduce el caudal de aire, lo que indica la necesidad de mantener o sustituir el filtro.

Para sistemas de recogida/extracción de polvo:

- Filtros de bolsa o bidones: Estos deben ser revisados periódicamente para ver si están obstruidos o dañados. En caso de uso intensivo, se recomienda una revisión mensual. Algunos sistemas tienen un medidor o indicador para ayudar a determinar cuando el rendimiento se ve afectado por las condiciones del filtro.

- Filtros plisados: Requieren una inspección para detectar la acumulación de polvo y pueden necesitar limpieza cada 3 a 6 meses con aire comprimido o según las instrucciones del fabricante. Puede ser necesario sustituirlos cada 1 a 3 años, dependiendo del uso y las condiciones.

Consejos generales:

- Supervise el rendimiento: Una disminución de la potencia de aspiración o un aumento del polvo visible en el aire pueden indicar que los filtros están obstruidos y necesitan limpieza o sustitución.

- Siga las recomendaciones del fabricante: Consulte siempre las directrices de mantenimiento proporcionadas por el fabricante para obtener consejos específicos sobre los intervalos de limpieza y sustitución.

- Tenga en cuenta el uso: Si usted trabaja en su taller con más frecuencia o trabaja con materiales que producen mucho polvo (por ejemplo, MDF, maderas duras), es posible que necesite limpiar o reemplazar sus filtros con más frecuencia.

- Inspección visual: Inspeccione regularmente los filtros en busca de signos de desgaste o daños, como agujeros o roturas, que harían necesaria su sustitución para mantener la eficacia de la captación de polvo y la filtración de aire.

Mantener los filtros limpios y eficientes es crucial para garantizar la salud y la seguridad del entorno del taller, así como la longevidad y el rendimiento de sus sistemas de filtración de aire y captación de polvo.

Obtenga aquí nuestra colección completa de carteles de seguridad descargables y gratuitos.