Fresas de metal duro para amoladoras de troqueles: Cómo elegirlas y utilizarlas

Las fresas son herramientas versátiles y esenciales en muchas industrias, ya que ofrecen precisión y eficacia a la hora de cortar y dar forma a diversos materiales. En esta completa guía, exploraremos los diferentes tipos de brocas, sus usos y las herramientas compatibles para un rendimiento óptimo. Desde la comprensión de los materiales que pueden cortar hasta la elección de la broca adecuada para aplicaciones específicas, trataremos todo lo que necesita saber para tomar decisiones con conocimiento de causa.

Profundizaremos en las medidas de seguridad y los errores más comunes que hay que evitar al utilizar fresas, para que pueda aprovechar al máximo su potencial y mantener un entorno de trabajo seguro. Tanto si eres un profesional experimentado como si acabas de empezar, este artículo te proporcionará los conocimientos necesarios para seleccionar y utilizar las fresas con eficacia.

¿Qué son las fresas?

Las fresas, también conocidas como fresas de metal duro, son herramientas versátiles que se utilizan para cortar, dar forma y rectificar diversos materiales.

Estas brocas se emplean habitualmente en aplicaciones de fabricación industrial, metalurgia, carpintería e ingeniería debido a su excepcional rendimiento y durabilidad. Las fresas de metal duro están diseñadas para trabajar sin esfuerzo con materiales como el acero, el aluminio, el hierro fundido, la madera y los plásticos, por lo que son esenciales para una amplia gama de tareas. Su capacidad para eliminar material con precisión y mantener al mismo tiempo un acabado de superficie lisa las hace fundamentales en trabajos de perfilado y detallado intrincados.

¿Cómo se utilizan las fresas?

Las fresas se utilizan para desbarbar, dar forma y rectificar diversos materiales mediante un movimiento y un contacto precisos con la superficie.

¿Qué herramientas son compatibles con las fresas?

Las fresas son compatibles con una amplia gama de herramientas, incluyendo por supuesto amoladoras de troquelesgrabadoras de alta velocidad, micromotoresmáquinas CNCy herramientas neumáticas, lo que permite aplicaciones versátiles en diversos sectores.

Cuando se combinan con grabadores de alta velocidad, las fresas ofrecen una precisión y un control excepcionales, lo que las hace ideales para detalles intrincados y trabajos finos en las industrias manufacturera y joyera. Del mismo modo, la compatibilidad de las fresas con micromotores permite una eliminación suave y precisa del material, lo que crea oportunidades en laboratorios dentales y en la fabricación de componentes electrónicos.

En el ámbito de las máquinas CNC, las fresas destacan en tareas de conformado y tallado, satisfaciendo las demandas de las aplicaciones de carpintería, metalurgia y prototipado. Su adaptabilidad a las herramientas neumáticas las convierte en componentes esenciales en los sectores aeroespacial, automovilístico y de fabricación de moldes, donde la eficiencia y la precisión son primordiales.

¿Qué materiales pueden cortar las fresas?

Las fresas son capaces de cortar una amplia gama de materiales, incluidos metales como el acero, el aluminio y el hierro fundido, así como madera y plásticos, lo que las hace esenciales para diversos procesos como el biselado, la fundición y la soldadura.

Poseen la extraordinaria capacidad de cortar con rapidez y precisión materiales duros, como el acero y el aluminio, sin comprometer la calidad del corte. Su versatilidad se extiende a facilitar cortes intrincados en materiales delicados como la madera y los plásticos. Estas propiedades las hacen fundamentales en multitud de aplicaciones, desde dar forma y biselar bordes hasta refinar piezas de fundicióny ayudar en procesos de soldadura.

¿Qué tipos de fresas existen?

Las fresas están disponibles en varias formas, con variaciones en el corte, los recubrimientos, el filo, el vástago, el diámetro y el diámetro de la cabeza, cada una diseñada para funcionar de forma óptima dentro de rangos específicos de RPM.

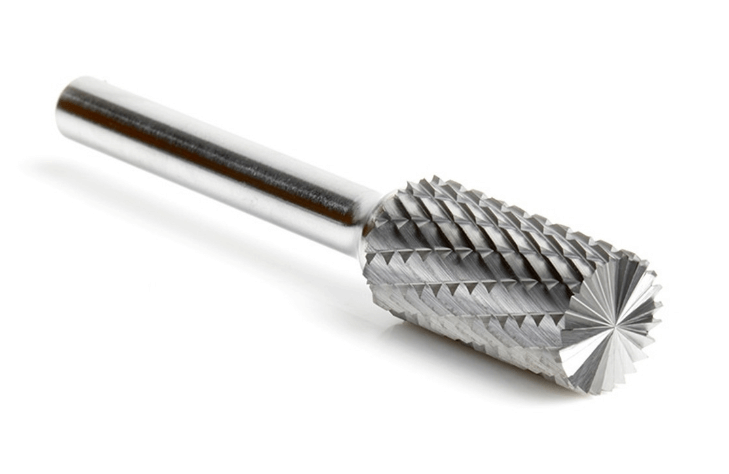

Fresas de doble corte

Fresas de doble corte Presentan dos juegos de canales y son idóneas para la eliminación rápida de material y un mayor control, con consideraciones de seguridad específicas y diversas aplicaciones en varios materiales.

Estas brocas de rebaba están diseñadas para eliminar rápidamente el material a la vez que ofrecen un control excepcional, por lo que son fundamentales en tareas que requieren precisión y velocidad. Su exclusivo diseño de doble corte facilita una evacuación eficaz de las virutas y reduce la tendencia al atasco, mejorando el rendimiento de corte general.

Muestran una notable versatilidad, abordando con eficacia materiales como la madera, el plástico, el aluminio e incluso el acero. Es esencial emplear la velocidad y los avances adecuados para garantizar un rendimiento óptimo y una larga vida útil.

Fresas recubiertas de ZrN:

Material: El nitruro de circonio (ZrN) es un material cerámico duro que se utiliza como revestimiento en las fresas de carburo.

Propiedades: Los recubrimientos de ZrN ofrecen una gran dureza, resistencia a la abrasión y pueden soportar altas temperaturas. Este recubrimiento reduce la fricción, lo que a su vez reduce la generación de calor durante el corte. También proporciona un efecto lubricante.

Aplicaciones: Las brocas con recubrimiento de ZrN son ideales para metales no ferrosos como aluminio, latón, cobre, y también para plásticos y madera. El recubrimiento evita que el material se pegue a la broca, lo que resulta especialmente útil cuando se trabaja con metales más blandos y materiales que tienden a engomarse.

Durabilidad: El revestimiento prolonga la vida útil de la fresa protegiéndola del desgaste. Es especialmente eficaz en aplicaciones de alta velocidad en las que la generación de calor es un problema.

En resumen, el revestimiento de ZrN:

- Crea un borde de corte más duro y resistente

- Permite prolongar la vida útil del filo de corte

- Ayuda a evitar la acumulación de material en las flautas durante el corte

Fresas diamantadas

Fresas de corte de diamanteestán diseñadas específicamente para trabajos complejos en materiales duros como metales, cerámica y vidrio, lo que las convierte en herramientas valiosas para aplicaciones en joyería y modelismo.

Estas fresas especializadas son conocidas por su rendimiento de corte superior y su durabilidad, gracias al recubrimiento de diamante. Su acción de corte precisa y eficaz permite a los artesanos crear diseños y patrones detallados en materiales duros con facilidad.

Material: Estas fresas no están recubiertas de diamante, pero reciben su nombre por su estilo de corte, que se asemeja a las facetas de un diamante. Tienen un filo muy afilado y fino.

Propiedades: Las fresas diamantadas tienen multitud de aristas cortantes pequeñas y afiladas para eliminar material. Crean un acabado más fino en comparación con las fresas estándar o de un solo corte.

Aplicaciones: Estas brocas son adecuadas para materiales duros como acero templado, cerámica, fibra de carbono, fibra de vidrio y otros metales resistentes. También se utilizan para trabajos de acabado, proporcionando un acabado superficial más suave.

Durabilidad: Aunque no son tan resistentes al calor como las brocas recubiertas de ZrN, las brocas diamantadas son duraderas gracias a sus filos endurecidos. Destacan en aplicaciones que requieren un trabajo fino, detallado y de alta precisión.

En resumen, las fresas recubiertas de ZrN son excelentes para aplicaciones de alta velocidad, especialmente con metales no ferrosos y materiales propensos a pegarse, gracias a su resistencia al calor y sus propiedades lubricantes.

Las fresas diamantadas, en cambio, son ideales para trabajar con materiales muy duros y cuando se requiere un acabado fino y detallado. La elección entre una y otra depende en gran medida del material con el que se trabaje y de los requisitos específicos del proyecto.

Formas de fresa

Las fresas de metal duro tienen distintas formas, cada una de ellas diseñada para tareas específicas en el trabajo del metal, la madera y otros materiales. La forma de la fresa determina su idoneidad para determinadas aplicaciones.

Fresascilíndricas: Son ideales para el acabado de contornos, la eliminación de superficies planas y el trabajo en bordes muy estrechos. Los lados rectos las hacen adecuadas para trabajar en esquinas interiores y para el rectificado de superficies planas. Las fresas cilíndricas pueden encontrarse con o sin filos de corte en los extremos, y con forma de cilindro plano o de radio.

Fresas esféricas: Se utilizan para alisar y dar forma a superficies curvas, contornos internos y agujeros redondos. Su forma esférica las hace excelentes para cortes cóncavos, ahuecar material y crear bordes redondeados. También se utilizan en rectificadoras de troqueles para el acabado de contornos.

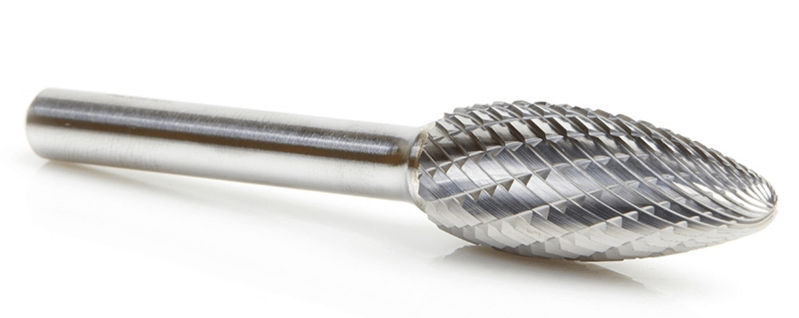

Fresasovaladas: También conocidas como fresas "en forma de huevo", son versátiles y pueden utilizarse para redondear bordes y realizar cortes cóncavos. Son especialmente útiles para el troquelado, el trabajo en canales y el trabajo en superficies contorneadas.

Fresasen forma de árbol: Estas fresas son puntiagudas o redondeadas en el extremo, asemejándose a un árbol. Son excelentes para trabajar en canales, hacer agujeros cónicos en metales blandos, limpiar esquinas y acceder a zonas de difícil acceso. La versión puntiaguda es ideal para zonas estrechas, mientras que la versión redondeada es mejor para un acabado más liso.

Fresas en forma de llama: Como su nombre indica, estas fresas se asemejan a una llama. Son especialmente útiles para trabajos intrincados y detallados, como tallar y esculpir. Son excelentes para cortes o ranuras de bordes redondeados y funcionan bien tanto en materiales duros como blandos.

Fresas cónicas: Vienen en diferentes ángulos y se utilizan para biselar, avellanar, desbarbar y grabar. Su forma cónica es adecuada para trabajar en ángulos, ranuras y agujeros cónicos. Ofrecen precisión y son buenas para la eliminación detallada de metal.

Al igual que las fresas cilíndricas, las fresas cónicas están disponibles en forma de cono puntiagudo y de radio.

Cada tipo de fresa tiene su propia aplicación y puede seleccionarse en función de las necesidades específicas de la tarea a realizar. Por ejemplo, si necesita trabajar en una superficie plana, una fresa cilíndrica podría ser su mejor elección, mientras que para un grabado detallado, una forma de llama o una forma cónica podrían ser más apropiadas.

¿Cómo elegir la fresa adecuada?

Seleccionar la fresa adecuada implica tener en cuenta el material que se va a trabajar, elegir la forma y el tamaño apropiados y determinar el movimiento necesario para la aplicación específica.

Tenga en cuenta el material con el que trabaja

A la hora de seleccionar una fresa, es fundamental tener en cuenta el material específico con el que se va a trabajar, teniendo en cuenta sus propiedades, como la dureza, la sensibilidad al calor y el movimiento necesario para el proceso de corte, conformado o rectificado.

Por ejemplo, cuando se trabaja con materiales de fundición, es importante elegir una fresa que pueda soportar eficazmente la dureza inherente y la posible fragilidad del material. Por otro lado, en aplicaciones de soldadura, la fresa debe ser capaz de soportar el calor generado durante el proceso sin comprometer su capacidad de corte.

Materiales diversos como el aluminio, el acero inoxidable o los materiales compuestos exigirán cada uno características diferentes de una fresa, teniendo en cuenta factores como la abrasividad, la conductividad y la integridad estructural.

Elija la forma y el tamaño adecuados

La elección de la forma y el tamaño de la fresa es fundamental, ya que influye directamente en la precisión, la eficacia y el control del movimiento durante el proceso de corte, conformado o rectificado, ofreciendo distintas ventajas para diferentes aplicaciones.

Tenga en cuenta que mientras que las fresas suelen tener tamaños de mango de 1/4" a 1/2" o incluso 3/4", las fresas pueden tener tamaños de mango de hasta 1/8", siendo 1/4" lo más habitual.

A la hora de elegir la forma, hay que tener en cuenta factores como el material con el que se va a trabajar, el resultado deseado y el tipo de tarea que se va a realizar. Por ejemplo, una fresa cilíndrica es ideal para crear bordes y canales rectos y limpios. Por otro lado, una forma cónica proporciona mayor maniobrabilidad y acceso a zonas intrincadas. El tamaño de la fresa determina la complejidad y el detalle de la pieza. Una broca más pequeña es adecuada para detalles intrincados y trabajos delicados, mientras que una broca más grande es más eficaz para la eliminación de material a granel.

Determinar la velocidad y la potencia necesarias

Determinar los requisitos adecuados de velocidad y potencia, como los ajustes de RPM y presión, es crucial para optimizar el rendimiento de las fresas, especialmente las de carburo de tungsteno, para lograr un movimiento y un procesamiento del material eficientes.

En cuanto a las RPM, es esencial adaptar la velocidad de rotación al material específico que se va a trabajar. Por ejemplo, las RPM más bajas son adecuadas para materiales más blandos como la madera, mientras que las RPM más altas son necesarias para materiales más duros como el metal o la piedra.

Es imprescindible conocer los ajustes de presión, ya que influyen directamente en la eficacia y precisión de las fresas. Una presión adecuada garantiza que las fresas puedan cortar eficazmente el material sin causar un desgaste innecesario.

El carburo de tungsteno, conocido por su excepcional dureza y resistencia al calor, es un factor clave en el rendimiento de las fresas. Su durabilidad permite mantener la potencia de corte y la precisión, por lo que es un material ideal para aplicaciones exigentes.

¿Cómo utilizar las fresas con seguridad?

Utilizar las fresas de forma segura implica llevar equipo de protección, asegurar la pieza de trabajo, aplicar la velocidad y la presión adecuadas, y garantizar una limpieza y un mantenimiento correctos después de su uso.

Llevar equipo de protección

Cuando se utilizan brocas de rebaba, es esencial llevar el equipo de protección adecuado para protegerse de los posibles peligros, especialmente los relacionados con la aplicación de presión durante las operaciones de corte, conformado o amolado.

El equipo de protección, que incluye gafas de seguridad, guantes y una careta, ayuda a evitar lesiones provocadas por los escombros que salen despedidos y el contacto con bordes afilados. Por ejemplo, la protección ocular es crucial, ya que las fresas pueden generar pequeños fragmentos de metal que pueden causar lesiones oculares. El uso de una mascarilla antipolvo o respiratoria es importante para evitar la inhalación de partículas producidas durante la operación, salvaguardando el sistema respiratorio. Es necesario un calzado adecuado para protegerse de resbalones o caídas accidentales al utilizar fresas en distintos materiales.

Fijar la pieza

Asegurar eficazmente la pieza de trabajo antes de utilizar fresas es crucial para garantizar la estabilidad y el control durante el proceso de corte, conformado o amolado, minimizando el riesgo de movimientos inesperados o peligros.

Cuando la pieza de trabajo está bien sujeta, las fresas pueden trabajar con precisión y uniformidad. Esto es especialmente importante cuando se trabaja con materiales delicados o diseños intrincados en los que el más mínimo movimiento puede dar lugar a un resultado defectuoso. Asegurar la pieza de trabajo reduce la probabilidad de accidentes o lesiones, promoviendo un entorno de trabajo más seguro.

Tanto si se utilizan abrazaderas, mordazas o fijaciones especializadas, el método de fijación adecuado garantiza que la pieza de trabajo permanezca firme, lo que permite al operario centrarse en la tarea que tiene entre manos.

Utilizar la velocidad y la presión adecuadas

Aplicar la velocidad y la presión adecuadas en función del material específico y del tipo de fresa es fundamental para garantizar la eficacia de las operaciones de corte, perfilado o rectificado, respetando al mismo tiempo las directrices de seguridad esenciales.

Al trabajar con distintos materiales, como madera, metal o plástico, es fundamental ajustar la velocidad y la presión en consecuencia para lograr los resultados deseados y evitar daños en la pieza de trabajo y en la fresa.

Por ejemplo, los materiales más duros suelen requerir velocidades más bajas y niveles de presión más altos para mantener el control y la precisión, mientras que los materiales más blandos pueden necesitar velocidades más altas con una presión suave para evitar el corte excesivo o la fusión.

La selección del tipo de fresa debe complementar las propiedades del material, influyendo en los parámetros óptimos de funcionamiento. Cada variante de fresa, como el diamante, el carburo o el acero rápido, requiere niveles específicos de velocidad y presión para un rendimiento eficaz y una vida útil prolongada de la herramienta.

Limpieza y mantenimiento de la fresa

La limpieza y el mantenimiento adecuados de las fresas, especialmente las de carburo de tungsteno, son esenciales para prolongar su vida útil y optimizar su rendimiento para su uso futuro en aplicaciones de corte, conformado o rectificado.

La limpieza regular elimina los residuos y la acumulación de material, preservando el filo y la integridad de los filos. En el caso de las fresas de carburo de tungsteno, famosas por su dureza y durabilidad, la limpieza es especialmente importante. Al evitar la corrosión y la oxidación, un mantenimiento adecuado garantiza que estas fresas sigan ofreciendo precisión y resultados uniformes durante mucho tiempo.

¿Cuáles son los errores más comunes al utilizar fresas?

Entre los errores más comunes que se cometen al utilizar brocas de rebaba se incluyen aplicar el tipo incorrecto para el material, ejercer una presión excesiva y descuidar la refrigeración o lubricación adecuadas, lo que puede afectar tanto a la herramienta como a la pieza de trabajo.

Utilizar la broca incorrecta para el material

Uno de los errores más comunes es utilizar una fresa inadecuada para un material específico, lo que puede dar lugar a resultados de corte, conformado o rectificado subóptimos y afectar al movimiento general y a la precisión del proceso.

Una fresa incorrecta puede provocar una acumulación excesiva de calor, con la consiguiente quema o decoloración del material. También puede astillar o astillar el material, comprometiendo el acabado de la superficie. El uso de una fresa incorrecta puede aumentar el desgaste de la herramienta, reduciendo su vida útil y eficacia.

La elección incorrecta de la fresa puede afectar a la seguridad del operario, ya que una fresa inadecuada puede provocar movimientos erráticos, vibraciones o incluso roturas durante el funcionamiento, lo que supone un peligro potencial para el usuario y el equipo circundante.

Usar demasiada presión

Ejercer una presión excesiva al utilizar brocas de rebaba puede comprometer la integridad del material y entrañar riesgos potenciales para la seguridad, especialmente durante operaciones de alta precisión en diversos materiales.

Cuando se aplica una presión excesiva, las fresas pueden excavar demasiado profunda o agresivamente, provocando irregularidades en la superficie, debilitando la integridad estructural e incluso fracturando el material. Esto puede ser especialmente problemático cuando se trabaja con materiales delicados como la cerámica o los compuestos, donde el riesgo de astillado o agrietamiento es mayor.

La fuerza excesiva también puede generar calor excesivo, aumentando la probabilidad de daños térmicos, fusión o alteración de las propiedades del material. Desde el punto de vista de la seguridad, la posibilidad de rotura o retroceso de la herramienta durante la operación supone un riesgo importante para el operario y el personal circundante.

No utilizar refrigeración o lubricación adecuadas

Descuidar la aplicación de una refrigeración o lubricación adecuadas durante las operaciones con fresas puede provocar un sobrecalentamiento, un desgaste prematuro y una disminución del rendimiento en diferentes materiales, lo que justifica una atención específica para la seguridad y la conservación del material.

Cuando se produce un sobrecalentamiento debido a una refrigeración inadecuada, puede comprometerse gravemente la integridad de la fresa, así como los materiales con los que se trabaja, lo que provoca una reducción de la vida útil de la herramienta y unos resultados por debajo de lo óptimo. Además, la falta de una lubricación adecuada puede provocar un aumento de la fricción, con la consiguiente generación excesiva de calor y posibles daños tanto en la herramienta como en la pieza de trabajo. En última instancia, esto puede traducirse en un aumento de los costes de fabricación debido a las frecuentes sustituciones de herramientas y al desperdicio de material, lo que subraya la importancia de respetar las directrices de refrigeración y lubricación en las operaciones con brocas de rebaba.